Projekt-Details

Projekt:

Rothmühle AES GmbH (DE) – Planung Nassvergärungsanlage

Prozessbereich:

Case Studies

Beschickungsmaterial:

• 32.000 t/a

• kommunaler Biomüll und Speisereste

Planung Nassvergärungsanlage – Biogasanlage Rothmühle

Die Biogasanlage Rothmühle (AES GmbH) wurde mit dem Ziel konzipiert, organische Abfälle aus privaten Haushalten effizient und nachhaltig zu verwerten. Insgesamt verarbeitet die Anlage rund 25.000 Tonnen pro Jahr an getrennt gesammelten organischen Abfällen. Dabei erfolgt eine Trennung in zwei Fraktionen: Grobfraktionen mit einer Korngröße von mehr als 100 mm werden in einer Trockenvergärungsanlage behandelt, während Feinfraktionen mit einer Korngröße unter 100 mm in einer speziell dafür ausgelegten Nassvergärungsanlage verwertet werden.

Das bei der Vergärung entstehende Biogas aus beiden Anlagen wird in einem gemeinsamen Gasspeicher gesammelt und anschließend in mehreren Blockheizkraftwerken (BHKW) verstromt. Dieses integrierte System sorgt für eine maximale energetische Nutzung des gewonnenen Gases. Die Firma Finsterwalder war mit der Planung, Lieferung und Inbetriebnahme der Nassvergärungsanlage sowie deren technischer Integration mit der bereits bestehenden Trockenvergärungsanlage betraut. Zusätzlich übernahm Finsterwalder die Überwachung des Betonbaus, ohne jedoch selbst als Bauausführender aufzutreten.

Übersicht

Verfahren der Abfallaufbereitung

Das Verfahren im Detail

Annahmebunker

Der erste Schritt in der Prozesskette ist der Annahmebunker. Mit einem Volumen von rund 200 m³ ist er für die tägliche Anlieferung ausgelegt. Der angelieferte Abfall wird mithilfe einer voll automatisierten Krananlage aus dem Bunker in die Aufbereitungseinheit überführt. Diese Automation gewährleistet nicht nur einen kontinuierlichen Materialfluss, sondern auch eine sichere und effiziente Bedienung.

Störstoffabtrennung

Nach der ersten Zerkleinerung mit Standardtechnik erfolgt die Störstoffabtrennung. Hier werden grobe nicht vergärbare Bestandteile wie Kunststoffe, Metalle oder Glas entfernt. Die festen Störstoffe werden über zwei Finsterwalder BS20 BioSqueeze-Einheiten abgepresst, um den Flüssigkeitsanteil zu reduzieren, und anschließend einer Kompostierung zugeführt. Das abgepresste flüssige Substrat wird der Hygienisierungseinheit zugeführt, um pathogene Keime abzutöten und das Material für die Vergärung vorzubereiten.

Hygienisierung mit Doppelrohrwärmetauscher

In der Hygienisierungseinheit – einem Doppelrohrwärmetauscher – wird das Substrat auf etwa 75 °C erhitzt und hygienisiert. Dies ist notwendig, um Krankheitserreger abzutöten und die gesetzlichen Anforderungen an die Behandlung organischer Abfälle zu erfüllen. Das hygienisierte Material ist danach bereit für den Eintritt in den Fermentationsprozess.

Pumptechnik

Die eingesetzte Pumptechnik ist auf einen langlebigen Dauerbetrieb ausgelegt. Die Pumpen bestehen aus hochwertigem Baustahl ST52, während die Räumerwelle aus korrosionsbeständigem Edelstahl 1.4571 gefertigt ist. Selbst nach vier Jahren durchgängigen Betriebs zeigt sich keinerlei Korrosion – weder an den Wellen noch an den Räumerkörpern. Dies spricht für die hohe Qualität der eingesetzten Materialien und die durchdachte Konstruktion der Komponenten.

Kontinuierlicher Sedimentaustrag mit patentiertem Bodenräumer

Um den kontinuierlichen Betrieb der Fermenter zu gewährleisten, ist in jedem Fermenter ein Finsterwalder BR13 Bodenräumer (1) installiert. Dieser fördert angesammeltes Sediment zuverlässig in einen Sedimentabscheider (2), wo es gesammelt und anschließend in regelmäßigen Zyklen entfernt wird. Aktuell werden etwa 8 Tonnen Sediment pro Tag (3) ausgeschleust. Ohne diese Maßnahme wären die Fermenter in weniger als einem Jahr durch Sedimentablagerungen unbrauchbar.

Kontinuierlicher Leichtstoffaustrag

Ein weiteres technisches Highlight ist der kontinuierliche Leichtstoffskimmer (1) in jedem Fermenter. Dieser entfernt aufschwimmende Fremdstoffe wie Plastikteile, die andernfalls eine Schwimmdecke bilden und den Gärprozess behindern würden. Die aussortierten Materialien werden in einer externen Siebanlage (2) aus dem Gärrest entfernt. (3) Dabei handelt es sich vor allem um Faserstoffe sowie verschiedene Kunststoffe.

Energiegewinnung und -nutzung

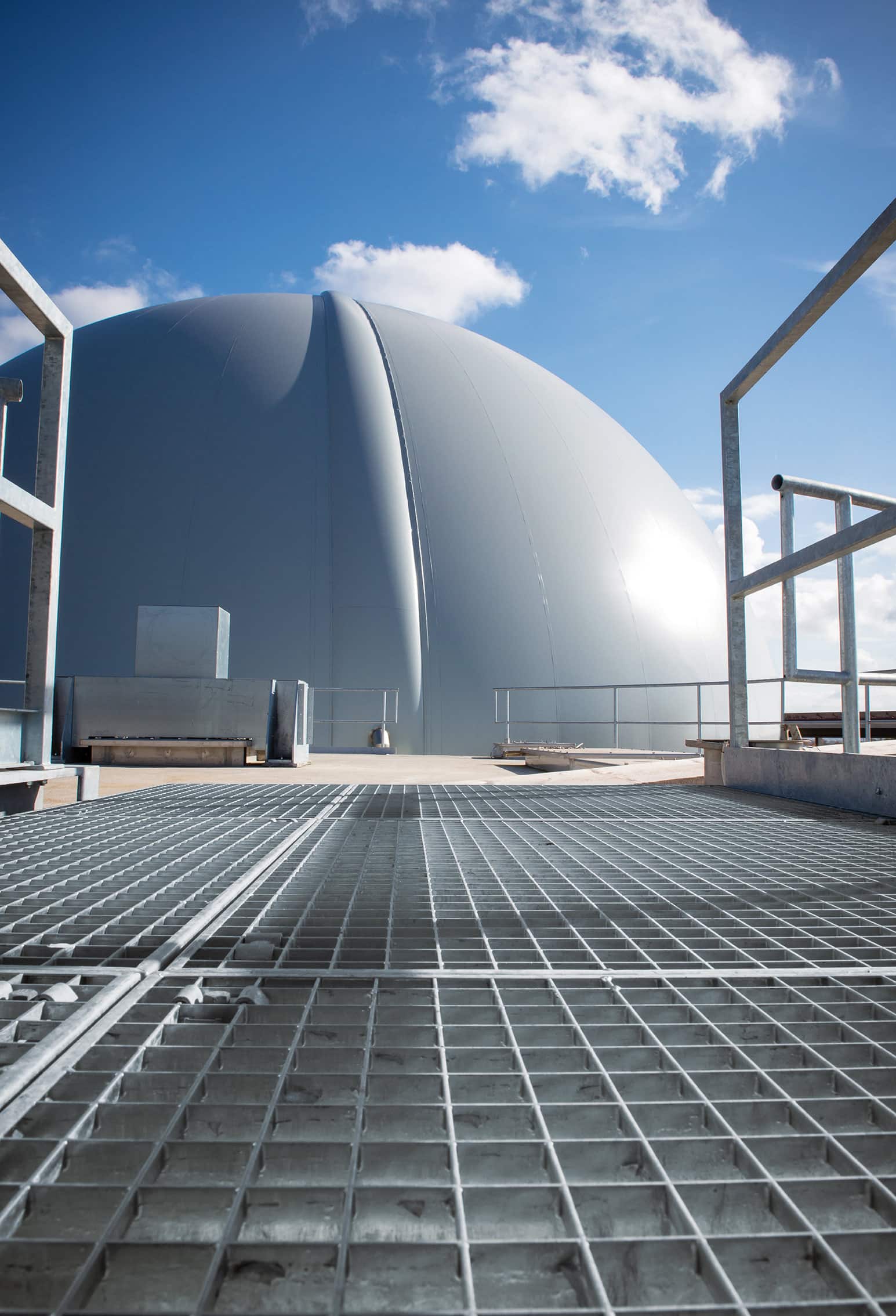

Die Nassvergärungsanlage erzeugt im Durchschnitt 250 m³ Biogas pro Stunde. Gemeinsam mit dem Gas aus der Trockenvergärung – etwa 125 m³/h – wird dieses Gas in einem 9000 m³ großen Gasspeicher oberhalb des Endlagers gespeichert. Anschließend erfolgt die Verstromung in mehreren BHKW direkt auf dem Anlagengelände. Im Zuge des Baus der Nassvergärung wurden zusätzliche 800 kWel an elektrischer Leistung installiert. Diese tragen erheblich zur Energieautarkie und Wirtschaftlichkeit der Anlage bei.

Verwertung des Gärprodukts

Der bei der Vergärung entstehende Gärrest wird im Endlager gesammelt und in der Vegetationsperiode als Flüssigdünger in der Landwirtschaft eingesetzt. Alle relevanten Qualitätskriterien gemäß der Düngemittelverordnung werden eingehalten. So leistet die Anlage nicht nur einen Beitrag zur Energiegewinnung, sondern auch zur Rückführung wertvoller Nährstoffe in den natürlichen Kreislauf.

Stand Juni, 2024

Ähnliche Projekte

Unsere Technik bietet individuelle Lösungen für alle Prozessbereiche aus dem Bereich Biogas und anaerober Vergärung organischer Abfälle. Wir begleiten unsere Kunden von der Idee über die Planung, Umsetzung, Inbetriebnahme wie auch im laufenden Betrieb. Ähnliche Projekte unserer weltweiten Kunden finden Sie hier!

Aufbereitung, Pumpen

Xiqing (CN) – Vorbehandlungssystem für Lebensmittelabfälle

Beschickungsmaterial:

• 76.000 t/a

• kommerzielle Lebensmittelabfälle

Case Studies

Biogasanlage URUMQI (CN) – Planung Biogasanlage

Beschickungsmaterial:

• 300 t/Tag Küchenabfälle

Aufbereitung, Fermentation, Hygienisierung, Pumpen

BAVA Garmisch-Partenkirchen (DE) – Biogasanlage

Beschickungsmaterial:

• 10.000 t/a

• kommunaler Biomüll und Speisereste